Messinkinauha, materiaali, jolla on merkittäviä käyttökohteita monilla aloilla, kuten koneissa, elektroniikassa ja ilmailussa, on ainutlaatuinen erinomaisen sähkönjohtavuuden, lämmönjohtavuuden ja korroosionkestävyyden vuoksi. Sen valmistusprosessi kattaa monia tarkkoja linkkejä sen korkean laadun ja erinomaisen suorituskyvyn varmistamiseksi.

Ensinnäkin on vaihe raaka-aineiden huolellisesta valmistelusta. Messinkinauhan pääkomponentit, kupari ja sinkki, sekoitetaan täsmällisissä suhteissa ja seulotaan sitten huolellisesti ja puhdistetaan raaka-aineiden puhtauden varmistamiseksi.

Sitten sulatusprosessiin nämä valmistetut raaka-aineet syötetään korkean lämpötilan uuniin. Lämpötilan asteittain noustessa raaka-aineet alkavat sulaa ja sulaa muodostaen yhtenäistä nestemäistä messinkiä.

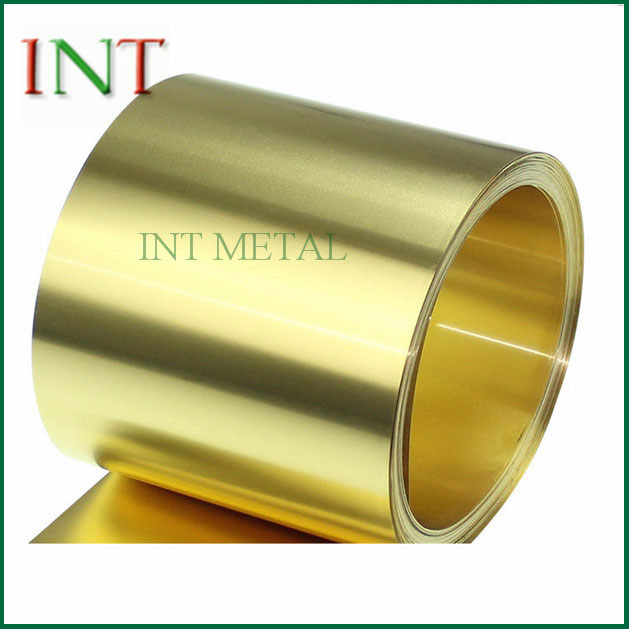

Seuraavaksi tulee valuprosessi, jossa nestemäinen messinki kaadetaan varovasti valmiiksi suunniteltuun muottiin. Jäähtymisen ja jähmettymisen jälkeenmessinkinauhamuodostuu alun perin.

Tätä seuraa rullausvaihe. Aluksi muodostettu messinkinauha syötetään valssaamoon. Jatkuvan suulakepuristuksen ja telojen avulla venytyksen jälkeen messinkinauhan muoto muuttuu vähitellen litteäksi ja saavuttaa vaaditun paksuuden ja leveyden.

Tätä seuraa vetoprosessi, jossa valssattu messinkinauha syötetään venytyskoneeseen ja venytetään edelleen voiman vaikutuksesta, jolloin siitä tulee ohuempi ja muodoltaan säännöllisempi.

Tätä seuraa hehkutusvaihe, kriittinen vaihe, joka poistaa jännityksen messinkinauhasta ja parantaa sen mekaanisia ominaisuuksia kuumentamalla ja pitämällä, mitä seuraa asteittainen jäähdytys huoneenlämpötilaan.

Lopuksi on leikkaus- ja pakkausprosessi. Hehkutettumessinkinauhaleikataan tarkasti haluttuun pituuteen ja leveyteen, puhdistetaan, kuivataan ja pakataan oikein, jotta siitä tulee korkealaatuinen messinkinauhatuote, joka on saatavilla markkinoilla.